Содержание

- 1 Как сделать крыльчатку для вентилятора своими руками

- 2 Как сделать лопасти и конус для вентилятора — необходимые материалы и пошаговая инструкция

- 3 Как сделать вентилятор улитку своими руками?

- 3.1 Устройство и конструкция

- 3.2 Особенности

- 3.3 Крыльчатки, лопасти

- 3.4 Самостоятельное изготовление

- 3.5 Рабочее колесо

- 3.6 Посадочная муфта

- 3.7 Корпус

- 3.8 Сборка

- 3.9 Обзор и сравнение производственных моделей

- 3.10 Радиальные вентиляторы низкого давления ВР 80-75

- 3.11 Радиальные вентиляторы среднего давления ВЦ 14-46

- 3.12 Пылевые вентиляторы ВЦП 7-40

- 4 Как сделать лопасти для вентилятора своими руками?

- 5 Ветрогенератор из вентилятора

Как сделать крыльчатку для вентилятора своими руками

Вентиляторы без лопастей выдувают поток воздуха через кольцо, стоящее на подставке. Dyson – компания, создавшая вентилятор без лопастей и без шума. Однако, сам термин «безлопастной» вводит всех в заблуждение, на самом деле лопасти у них все же есть. Маленький вентилятор установлен в подставке и проталкивает воздух через тонкое кольцо — таков принцип работы безлопастного вентилятора.

Я собираюсь собрать своими руками упрощенную версию оригинала. Работать, конечно, будет не так эффективно, но и цена в разы меньше. А еще маленький вентилятор можно взять с собой куда угодно.

Детали напечатаны на принтере Monoprice Maker Ultimate из ПЛА пластика, диаметр сопла 0,4 мм, на подогреваемой платформе.

Шаг 1: Дизайн изделия

Я создал параметрическую модель своего вентилятора в программе Autodesk Inventor с возможностью 3Д-печати. Необходимо помнить, что все детали в итоге будут напечатаны. Исходя из этого, я решил сделать 3 соединяющихся между собой детали с минимальным вылетом и большим основанием, чтобы возможные ошибки печати или моделирования не повлияли на результат. Измерив диаметр вентилятора, я получил внутренний диаметр основания. Закончив проектирование частей, я провел виртуальное моделирование сборки, чтобы убедиться, что забору и выбросу воздуха ничего не будет мешать.

Шаг 2: Печать деталей

Дизайн деталей достаточно прост, поэтому печать прошла гладко. Это была моя первая печать на подогреваемой платформе, и я в восторге от результата. Весь процесс печати занял почти десять часов. Из-за того, что у одной из деталей есть далеко выступающая часть, под нее нужно было сделать опоры. На первой фотографии видно, что одна из опор не выдержала и сломалась. К счастью, мой принтер может печатать подобные выступы. Пробная сборка дала отличный результат.

Читать также: Простейшая схема индукционного нагревателя своими руками

Шаг 3: Питание

Вместо шнура питания я решил установить разъем, чтобы можно было и от сети запитаться, и от аккумулятора. Добавить отверстие под разъем в параметрическую модель просто, но я не был уверен в расположении этого отверстия и решил сделать его на готовой детали. Сделать отверстие в филаменте очень легко – я просто разогрел паяльник и проплавил в стенке детали отверстие нужного диаметра.

Шаг 4: Вентилятор

Теперь нужно подготовить вентилятор к установке в основание. Я удалил части корпуса вентилятора с помощью пилки, оставив на крыльчатке только опорные рычаги двигателя (они должны быть длиннее, чем лопасти, чтобы между лопастями и стенкой оставалось пространство).

Добавлено позднее: я использовал 5см кулер для компьютера, но позже пришел к выводу, что у него слишком слабый двигатель, я планирую сделать новый безлопастной настольный вентилятор помощнее.

Шаг 5: Установка вентилятора

Чтобы правильно установить вентилятор в опоре, я приклеил к двигателю временный держатель из пенового материала, чтобы держать за него без опаски сломать, пока буду примеряться к месту установки (кулер не должен перекрывать воздухозаборник и касаться стенок корпуса опоры). Потом термоклеем приклеил опорные рычаги к стенкам. Когда клей высох, я удалил временный держатель с вентилятора и включил его, чтобы проверить, сохранился ли зазор. Убедившись, что все в порядке, я подсоединил провода к разъему и снова проверил работу двигателя.

Шаг 6: Заключительные штрихи

После подсоединения проводов я установил оставшиеся детали на места. Детали, сделанные по моему макету, плотно прилегают друг к другу. Но если вы хотите быть уверенным в прочности конструкции, посадите их на клей. Затем я обклеил вентилятор цветной виниловой лентой, чтобы добавить яркий акцент. Я очень доволен результатом – высотой вентилятор 12,7 см, на изготовление ушло всего 130 г филамента.

Читать также: Трансформатор тока для счетчика трехфазного

Сейчас я ищу, чем можно заменить компьютерный кулер. Хоть он и нормально работает, но у простого электромотора намного выше число оборотов.

Спасибо, что уделили время чтению моей статьи.

Шаг 7: Усовершенствование вентилятора

Я все-таки заменил родной слабенький мотор на электродвигатель помощнее. Шестерня с родного мотора села на вал плотно, к ней я приклеил крыльчатку. С обратной стороны я приклеил толстую шайбу и вставил вентилятор обратно в основание. Теперь двигатель находится под лопастями, и, соответственно, старый разъем теперь мешает. Пока я заклеил отверстие от него, а повода вывел наружу через отверстия воздухозаборника. Позже я планирую добавить держатель двигателя.

Еще мне кажется, воздухозаборник нужен побольше. Я хочу либо расширить старые отверстия, либо просто насверлить больше отверстий. Такой апгрейд привел к тому, что вентилятор вибрирует и «гуляет» по столу. Для амортизации нанес слой термоклея на дно. Потом я планирую заменить клей прорезиненным материалом, наподобие того, из какого раньше делали коврики для мышки.

Шаг 8: Файлы чертежей

Выше даны мои чертежи деталей. При переводе файлов в .stl-формат у меня сбились настройки масштабирования, из-за чего размеры деталей сильно уменьшились. У вас, скорее всего, будет автомасштабирование и все размеры сохранятся. Сравните их с чертежами.

Учитывайте мои замечания по улучшению модели. Я планирую переделать основание с учетом своих заметок.

Сразу извиняюсь за названия файлов, первые части были мной забракованы и удалены, а переименовать остальные я просто забыл. Прошу не забывать, что это не профессиональная модель, а уменьшенная версия.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Создайте аккаунт или войдите в него для комментирования

Источник: https://morflot.su/kak-sdelat-krylchatku-dlja-ventiljatora-svoimi/

Как сделать лопасти и конус для вентилятора — необходимые материалы и пошаговая инструкция

Вентилятор не считается сложным электрическим прибором. В его конструкцию входит мотор, конус-подставка, лопасти и кнопки регулировки частоты работы. Иногда схема самодельного вентилятора включает подсветку и часы.

Статья далее расскажет читателю о том, как своими руками сделать конус и лопасти под вентилятор.

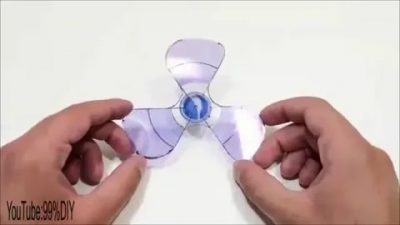

Пример вентилятора с самодельными лопастями

Несколько подходящих материалов

Существует несколько вариантов подходящих материалов для создания лопастей и конуса для вентилятора:

- Пластиковое основание. Для конструкторов это излюбленный материал для создания устройств наподобие вентиляторов. Лопасти из пластика делаются из верхней части бутылки, которая расположена ближе к горлышку. Обрезается вся часть вплоть до пробки. Кроме того из пластиковой бутылки делается конус и основание для вентилятора. Вторая деталь обычно конструируется из нижней части пластиковой бутылки. Иногда требуются дополнительные детали: трубочки для напитков или картон.

Лопасти из пластика для вентилятора

- Кулер. Наиболее простой способ сделать лопасти и конус для вентилятора —использовать компьютерный кулер. Эта деталь используется в качестве аэродинамического фильтра в компьютерном блоке. Таким образом строится система охлаждения для внутренностей системника. Кулер и есть вентилятор, только уменьшенный в размерах. Чтобы сделать вентиляционное оборудование больше, понадобится несколько ненужных кулеров.

Кулер как составляющая часть конуса и лопастей для вентилятора

- Диск. Эта деталь подходит для создания лопастей. Такой вариант более прост в обращении, так как мал в размерах. Но дисковую конструкцию гораздо сложнее соорудить. Также из диска не получиться сделать конус.

Пример создания лопастей из диска

Пошаговая инструкция

Для каждого перечисленного ранее материала существует инструкция по созданию лопастей и конуса для вентилятора.

Из пластика

Рассмотрим алгоритм действий с пластиковой бутылкой:

- Одна часть пластиковой бутылки с крышкой будет лопастями. Поэтому основание разрезается таким образом, чтобы образовалось несколько лепестков. Лепестки отрываются через один.

- Для придания лопастям формы нужно их скрутить. В этом поможет свеча, спички или зажигалка. Главное внимательно смотреть за процессом, так как мягкий пластик подвержен возгоранию. Лучше держать зажигалку на предельном расстоянии, чтобы только разогреть пластик.

Разрез первой части пластиковой бутылки

- Крышка используется как основание для пропеллера с лопастями. В ней проделывается отверстие, которое совпадает с размером оси мотора. Для укрепления соединения материал приклеивают.

- Основание вентилятора или конус конструируется из оставшейся части пластиковой бутылки. В ней делают отверстие для помещения крышки, на которую надеты лопасти с моторчиком. Устанавливается конструкция строго под прямым углом. Главное — утяжелить основания. Для этого подойдут крупные болты, гайки или другие металлические элементы значительного веса.

- В конце на основании будущего охлаждающего прибора делается отверстие под кнопку, и электрическая цепь замыкается. Туда же можно поместить блок питания.

Из кулера

Далее рассмотрим инструкцию с использованием кулера:

- Для превращения кулера в вентиляционный аппарат с пропеллером сначала подготавливаются провода, а потом соединяющая конструкция. При расположении устройства около компьютерного блока пригодится обыкновенный USB-кабель. Соединяющий провод обрезается и очищается от изоляции. Аналогичная операция проводится с проводками кулера. В процессе сборки пропеллера понадобятся красный и черный провод. Первый отвечает за плюс, второй за минус. Но если в проводах кулера и USB-кабеля присутствуют другие цвета, их можно отрезать и убрать. Это делается, чтобы не запутаться.

Установка кулера на пластиковое основание

- Переходим к процедуре соединения материалов. Сначала провода и кулер очищаются от пыли и прочего мусора. Шнуры лучше плотно перекрутить между собой. Нельзя путать цвета. Неправильная конструкция приведет к сложностям в процессе конструирования деталей для вентилятора. Для скрутки нужно 1 см. Если необходимо, большинство проводов очищается и изолируется в дальнейшем.

Провода и кулер

- Не стоит забывать о безопасности конструкции. Правильно изолированные провода пропеллера гарантируют низкий шанс замыкания розетки или компьютера. Оголенные провода оборачиваются изолентой, если отсутствует питание. Лучше, чтобы настил был толстым.

- Последние штрихи по созданию пропеллера заключаются в том, чтобы оборудовать компьютерный кулер. Дело в том, что эта деталь легкая, но быстрая. Достаточно 5 вольта для очень большой скорости вращения. Показатель напряжения выбран неспроста: кулер справится со своей задачей и не принесет много шума.

Итоговая схема размещения деталей для вентилятора

При падении “минуса” на “плюс” создается опасная ситуация. Нельзя, чтобы черный и красный провода соприкасались во время подключения электрической цепи. При этом сгорает не только USB-кабель, но и составляющие элементы компьютерной системы.

Обычно компьютеру не страшны подобные ситуации, если в него встроена специальная защита от перепадов напряженности. Гораздо сложнее проблема обстоит с розетками. Во время перепадов розетка коротит и нарушается работа во всей проводке. Поэтому следует заботиться об изоляции оголенной части проводов во избежание сложностей и нестандартных ситуаций.

Для создания полноценного вентилятора значительных габаритов понадобится несколько ненужных кулеров. Иначе устройство при колебаниях и вибрациях упадет. Допускать такой ситуации нельзя по следующим причинам:

- При падении прибор может отскочить прямо в лицо. Но глубоких порезов такое устройство не нанесет.

- Если сделанное устройство упадет на плоскую поверхность, лопасти просто сломаются. Осколки разлетятся в разные места. Опасная деталь может также отскочить и в глаз.

- Другие опасные непредвиденные обстоятельства.

Из диска

Из диска не получится сделать конус. Но этот материал пригодится для создания лопастей. Рассмотрим подробную инструкцию по созданию деталей:

- Так как в основе вентилятора с дисковыми лопастями не используется кулер, нужно купить или найти специальный мотор. Он приводит конструкцию в движение. Но фактически возможно использование двигателя от системного кулера для охлаждения. Необходимо подобрать моторчик, который двигается с определенной частью — торчащими железными или из пластика стержнями. Но из диска получится гораздо лучший и прочный пропеллер. В качестве мотора берутся детали из старого видеомагнитофона и плеера. Эти материалы хороши, так как в основе устройств процесс раскручивания дисков и кассет. Нельзя использовать моторчик от стиральной машинки или сломанного вентилятора. Такие устройства сильно раскручивают пропеллер. При самостоятельной сборке изделия с некачественными инструментами конструкция получается хлипкой. Поэтому сначала выбирается мотор с подходящей скоростью вращения. Если двигатель вращается с большой скоростью, вероятно, что дисковое основание лопастей расколется и разнесется по комнате. Работающий моторчик скрепляется проводами так же, как было описано ранее.

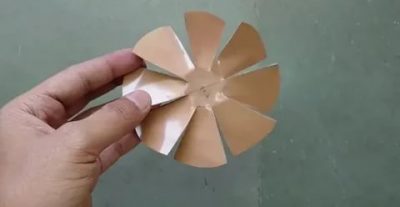

Пример разлиновки диска

- Далее идет конструирование лопастей. Диск — основание пропеллера, который прикрепляется к двигателю. Поэтому с этой деталью нужно работать аккуратнее. Для начала несколько дисковых поверхностей разрезается на 8 одинаковых частей каждый. Предварительно материал разлиновывается с помощью линейки и простого карандаша. Это нужно для предотвращения погрешностей. В этом деле пригодится лучше паяльник, так как инструмент не оставляет острых краев в отличие от ножниц. После этого дисковая поверхность немного нагревается зажигалкой. Так материал становится податливее. Отделенные части скручиваются подобно лопастям настоящего вентилятора. Аналогичная процедура проделывалась с пластиковой бутылкой. В центре устройства закрепляется деревянная пробка. Если размер не соответствует отверстию, пробку нужно обстругать.

Итоговая дискового вентилятора на 2-х втулках

- После создания пропеллера с лопастями конструируется все остальное. Диск не пригодится для конструирования конуса. Центральная часть дискового вентилятора крепится на стандартную втулку от рулона туалетной бумаги. Полученная деталь закрепляется строго по центру второй дисковой поверхности. Это конструкция будет играть роль фундамента для вентилятора. у располагается оставшаяся часть втулки. В это место помещается двигатель пропеллера. На мотор крепятся дисковые лопасти. Теперь устройство готово к работе. Всегда по желанию добавляются дополнительные элементы декора в виде подсветки. Так прибор выглядит презентабельно.

Какие материалы точно не подходят

Для конструирования лопастей и конуса вентилятора абсолютно не подойдут следующие материалы:

- Бумага самый неподходящий материал для создания вентилятора в домашних условиях. Причина проста — бумага по своим свойствам очень непрактична. Она сразу размокает, если на нее попадают капли воды. Даже повышенная влажность в помещении способно вывести бумажное устройство из строя. Однако некоторые изобретатели делают такие приборы в декоративных целях. Конечно, такой вентилятор будет работать от дуновения ветра. Для более прочного бумажного устройства понадобится картон от коробок.

Декоративный бумажный вентилятор

- Дерево также неподходящий материал, так как древесина по своим свойствам не пластична. Из нее труднее сделать лопасти и конус. Но если постараться, деревянный конус для самодельного устройства прослужит долго в надлежащих условиях без сырости и влаги.

Создание самодельного вентилятора в домашних условия — задача несложная. Достаточно приобрести необходимый материал и следовать инструкциям в этой статье.

Источник: https://TechnoSova.ru/klimaticheskaja-tehnika/ventiljator/konus-i-lopasti-dlja-ventiljatora/

Как сделать вентилятор улитку своими руками?

Оглавление

- Устройство и конструкция

- Особенности

- Крыльчатки, лопасти

- Самостоятельное изготовление

- Чертеж

- обзор

- Рабочее колесо

- Посадочная муфта

- Корпус

- Сборка

- Обзор и сравнение производственных моделей

- Радиальные вентиляторы низкого давления ВР 80-75

- Вентилятор радиальный ВР 80-75 №2,5 0,12кВт 1500 об/мин

- Вентилятор радиальный ВР 80-75 №2,5 0,18кВт 1500 об/мин

- Вентилятор радиальный ВР 80-75 №2,5 0,37кВт 3000 об/мин

- Вентилятор радиальный ВР 80-75 №2,5 0,55кВт 3000 об/мин

- Радиальные вентиляторы среднего давления ВЦ 14-46

- Вентилятор центробежный ВЦ 14-46 №2 0,18кВт 1500 об/мин

- Вентилятор центробежный ВЦ 14-46 №2 0,25кВт 1500 об/мин

- Вентилятор центробежный ВЦ 14-46 №2 0,37кВт 1500 об/мин

- Вентилятор центробежный ВЦ 14-46 №2 1,1кВт 3000 об/мин

- Пылевые вентиляторы ВЦП 7-40

- Вентилятор пылевой ВЦП 7-40 №2,5 1,5кВт 3000 об/мин

- Вентилятор пылевой ВЦП 7-40 №2,5 2,2кВт 3000 об/мин

- Вентилятор пылевой ВЦП 7-40 №3,15 2,2кВт 3000 об/мин

- Вентилятор пылевой ВЦП 7-40 №3,15 3кВт 3000 об/мин

Вентилятор улитка — так в обиходе называют радиальные, или центробежные вентиляторы. Они широко распространены в промышленности или в крупных системах вентиляции, требующих достаточно высокой энергоемкости воздушного потока для преодоления сопротивления воздуховодов. В большинстве случаев используются промышленные модели вентиляторов, но при необходимости можно изготовить[link_webnavoz] вентилятор “улитка” [/link_webnavoz]своими руками.

Устройство и конструкция

Радиальные вентиляторы производят перемещение воздушных потоков с помощью рабочего колеса, установленного внутри корпуса специфической формы. Название «улитка» возникло благодаря некоторому сходству внешнего вида корпуса со спиралеобразной раковиной. Рабочее колесо имеет вид барабана, оборудованного лопатками, расположенными параллельно оси вращения. Работа устройства происходит в тесном взаимодействии корпуса и рабочего колеса, функции которых одинаково важны.

Всасывание происходит в направлении оси вращения, а выброс — по касательной к нему, перпендикулярно к всасыванию. При вращении лопатки захватывают частицы воздуха и с усилием выбрасывают их в центробежном направлении. Корпус вентилятора не позволяет потоку рассеиваться, направляя его в выходное отверстие. В районе центральной части рабочего колеса образуется разрежение, тут же пополняемое притоком из входного отверстия, расположенного в центральной части плоской стороны корпуса.

Особенности

Специфика работы центробежных вентиляторов состоит в способности производить реверс воздушной струи при изменении направления вращения рабочего колеса. При этом, разницы в давлении практически не наблюдается, имеются лишь небольшие отличия параметров, обусловленные использованием обратных сторон лопаток. Это позволяет устанавливать вентилятор в разных участках системы воздуховодов и обеспечивать определенные режимы работы системы.

Конструкция вентилятора улитки достаточно проста. На приводном валу установлено рабочее колесо, вращающееся внутри корпуса. Существуют варианты конструкции, где рабочее колесо не имеет собственного вала и установлено прямо на валу электродвигателя. Это свойственно вентиляторам небольших размеров. Величина определяется номером вентилятора, который обозначает диаметр крыльчатки в дм. Например, радиальный вентилятор № 4 имеет рабочее колесо диаметром 40 см.

Крыльчатки, лопасти

Рабочее колесо (крыльчатка) состоит из лопаток, осуществляющих воздействие на определенные участки воздушного потока, и опорной конструкции карусельного типа.

Существует два вида:

- рабочее колесо барабанного типа. Внешне напоминает беличье колесо. Используется в вентиляторах, осуществляющих перемещение газовоздушной среды с обычными требованиями — температура до 80°, отсутствие агрессивных, легковоспламеняющихся, липких или волокнистых включений. Устанавливается в большинстве вентиляторов

- открытая крыльчатка. Используется намного реже, так как конструкция подобного типа менее устойчива к механическим воздействиям. Большинство производителей делают такие рабочие колеса только на заказ. Применяется для работ в качестве пылевых устройств, работающих со сложными материалами с волокнистыми включениями

Какие вентиляторы выбрать для кальянной?

Перемещение воздушного потока происходит посредством контакта с лопатками рабочего колеса. При вращении плоскости лопаток воздействуют на определенный объем воздуха, с которым находятся в непосредственном контакте, уплотняют его и придают соответствующий импульс.

Эксплуатационные параметры центробежных вентиляторов определяются размерами рабочего колеса, его диаметром и шириной, величиной площади лопаток, их количеством. Чем больше диаметр, тем выше линейная скорость потока и больше его энергия. Соответственно, возрастает давление и производительность вентилятора. При этом, значительно увеличивается аэродинамическое сопротивление установки, что создает сильную нагрузку на электродвигатель. Увеличение диаметра позволяет получить высокое давление, а увеличение ширины крыльчатки (высоты барабана) повышает производительность.

Лопатки рабочего колеса имеют слегка выгнутую форму в виде ложбинки. Существуют колеса с лопатками, загнутыми вперед и назад. Если имеется наклон в сторону вращения (вперед), появляется более мощный импульс воздушного потока, но, при недостаточном питании установки (например, если входной патрубок не способен обеспечить подачу в достаточном объеме) вентилятор начинает «захлебываться». Лопатки, выгнутые назад, дают несколько меньший импульс, но позволяют получить ровный и стабильный режим работы без появления сбоев или срывов.

Самостоятельное изготовление

Рассмотрим, каким образом может быть создан вентилятор улитка своими руками, чертежи которого можно отыскать в сети интернет или изготовить самостоятельно.

Рабочее колесо

Прежде всего необходимо обзавестись рабочим колесом. Это важно, так как оно является достаточно массивным элементом и требует хорошей балансировки. Если крыльчатка хоть немного бьет, подшипники электродвигателя (или собственного приводного вала) быстро выйдут из строя. Часто используются готовые крыльчатки от вентиляторов или кондиционеров, но если отыскать их нет возможности, придется делать самостоятельно.

Посадочная муфта

Прежде всего, надо изготовить посадочную муфту. Она делается на токарном станке. Затем муфту прикрепляют к листу металла сваркой или винтами, зажимают в токарном станке и тщательно центруют. В результате получится круглый диск с посадочной муфтой в центре. На нем делается разметка и прикрепляются лопатки. Делать рабочее колесо барабанного типа своими руками нецелесообразно, поскольку качественная балансировка самодельных элементов невозможна.

Корпус

Для корпуса используется листовая сталь или, как в примере на видео, дерево. Из нее вырезают полосу шириной на 0,5-1 см больше толщины рабочего колеса. Полосу сгибают, придавая ей форму улитки. Это — боковая часть корпуса. Затем изготавливают две одинаковых части, повторяющие профиль бокового элемента.

Одна из частей станет внешней стороной корпуса, на ней делают всасывающее отверстие и закрепляют фланец для монтажа воздуховодов или решетки. Вторая часть крепится к корпусу электродвигателя и имеет отверстие для прохода его вала. Она укрепляется на двигателе при помощи болтов, боковая изогнутая часть приваривается к ней сплошным швом без щелей. На кромку привариваются болты, которыми будет прижата внешняя часть со всасывающим отверстием.

Сборка

Самостоятельное изготовление вентилятора — достаточно сложная задача, поскольку необходимо сделать криволинейные детали. Некачественная сборка, ошибки в форме элементов, дисбаланс рабочего колеса являются распространенными недостатками самодельных вентиляторов.

Кроме того, все самоделки сильно шумят во время работы, и избавиться от этого удается крайне редко. Браться за изготовление, не имея навыков слесарных работ, умения качественно варить листовую сталь и выполнять прочие работы бессмысленно. Цена готового вентилятора не настолько велика, чтобы расходовать понапрасну время, материалы и занимать оборудование.

Обзор и сравнение производственных моделей

Готовые вентиляторы имеют стабильные и устойчивые рабочие характеристики, обеспечивают качественную работу с низким уровнем шума. При наличии разветвленной системы воздуховодов, распространяющих звук по всем помещениям, использование малошумящего оборудования очень важно. Рассмотрим эксплуатационные характеристики нескольких промышленных образцов, чтобы знать, от чего следует отталкиваться при проектировании собственного изделия:

Какие вентиляторы подобрать для мастерской или цеха?

Радиальные вентиляторы низкого давления ВР 80-75

Имеют достаточно высокую производительность (от 370 до 71000 м3/ч в зависимости от номера вентилятора). Давление находится в пределах 0,37-1820 Па. Используются в системах общеобменной вентиляции или в составе технологического оборудования.

Радиальные вентиляторы среднего давления ВЦ 14-46

Показатель давления у этого модельного ряда увеличен, как и производительность, доходящая у крупных номеров до 127000 м3/ч. Такие установки используются в крупных разветвленных вентиляционных системах с большой протяженностью воздуховодов.

Пылевые вентиляторы ВЦП 7-40

Используются в составе технологического цикла для перемещения сыпучих материалов мелкой фракции. Применяются для транспортировки зерна, крупы, для удаления древесных опилок или стружки. Особенность этой группы состоит в конструкции рабочего колеса, имеющего малое число лопаток. Это позволяет исключить опасность застревания материала между элементами крыльчатки.

Источник: https://Runicom.ru/blog/kak-sdelat-ventiljator-ulitku-svoimi-rukami.html

Как сделать лопасти для вентилятора своими руками?

Вы сидите за компьютером, за окном лето, кондиционера нет. Рука уже устала бесконечно обмахиваться газетой, а пот со лба капает на клавиатуру. Знакомая ситуация? Если нет лишних денег, поможет самодельный вентилятор. Чтобы его смастерить, не нужно бежать в магазин за деталями. Все необходимое для воздуходувки есть в доме. Не знаете, как сделать бесплатный вентилятор в домашних условиях? Следите за текстом!

Из чего состоит воздушный охладитель:

- двигатель

- лопасти для вентилятора

- подставка

- источник питания

Последний пункт можно опустить, если вы будете делать USB вентилятор своими руками. В компьютере есть напряжение 5 вольт. Вам потребуется кабель для подключения принтера, старая «мышь», или любое ненужное устройство со шнуром USB.

Если вы любитель самоделок — наверняка в доме есть полезный хлам. В противном случае, вам незачем знать, как сделать вентилятор своими руками.

В коробке с ненужными запчастями не найден электродвигатель? Можно сделать вентилятор из моторчика от старого дисковода или сломанной игрушки. Рассмотрим несколько примеров, как сделать мини вентилятор из подручных материалов.

Клей, картон, моторчик от игрушки

Для изготовления маленького пропеллера понадобится кусок гофрокартона 30×30 см.

Опору клеим в 2–3 слоя, площадь не меньше двух ладоней. Стойку для двигателя делаем в виде призмы высотой 10–15 см. Для раскроя воспользуемся канцелярским ножом. Гнем конструкцию по линейке.

Как сделать мини вентилятор прочным и устойчивым? Воспользуемся клеевым пистолетом. Никакой другой клей не позволит выполнить соединение так же надежно.

Далее самое сложное: пропеллер. Центральную втулку не обязательно изготавливать из дерева или пластика. Вырезаем ее из того-же картона.

Соединяем термоклеем, причем как можно гуще: конструкция должна получиться монолитной. Лопасти можно сделать из более тонкого картона. Подойдет упаковка от аксессуара для мобильного телефона.

Это самый ответственный элемент: лопасти должны быть абсолютно одинаковыми по форме и весу. Иначе ваш пропеллер будет вибрировать при работе, и быстро развалится.

Лопасти приклеиваем (тщательно) на картонную втулку, соблюдая аэродинамику. Плоскости должны быть развернуты на 30–45 градусов в противоположные стороны. Для простоты конструкции, мы собираем USB вентилятор своими руками с двумя лопастями. Их легче отбалансировать, а с охлаждением такой пропеллер справится не хуже трехлопастного.

Пробный запуск и балансировка

Проделываем отверстие в самом центре втулки (с помощью шила), насаживаем на ось моторчика, проводим тестовое включение. Разумеется, перед сборкой необходимо согласовать угол атаки лопастей с направлением вращения моторчика. Иначе вентилятор будет дуть в обратную сторону. Если присутствует вибрация — пропеллер легко отбалансировать, просто подлезая лопасти. Убедившись в том, что пропеллер крутится ровно, и дует куда требуется, приклеиваем моторчик на стойку. Клея не жалеть!

Соединяем шнур USB с питающими проводами двигателя. Конечно, лучше сделать это с помощью паяльника, но учитывая мизерную мощность — можно обойтись простой скруткой. Главное, не забыть заизолировать соединение с помощью изоленты или скотча.

Как определить питающие контакты USB провода

Любой разъем USB состоит из 4 контактов. Средние нас не интересуют, это информационные провода. Питание 5 вольт находится на крайних контактах. Распайка на иллюстрации:

Если вы перепутаете полярность — ничего страшного не произойдет. Просто моторчик будет крутиться не в ту сторону. Как определить напряжение питание двигателя? Искать маркировку незачем. Если в игрушке (где он был установлен) питание от трех батареек (по 1.5 вольта) — значит мотор на 5 вольт. Если от двух батареек — для USB питания он не подойдет.

Компакт диск

Вы не знаете, как сделать эффективный вентилятор из CD? Это проще, чем кажется. Размечаем диск на 8 секторов. Четное количество лопастей проще отбалансировать, если возникнет осевое биение.

Вырезаем лопасти обычными ножницами. Можно выполнить эту работу с помощью строительного ножа, или проплавить сектора паяльником — большой разницы нет. Если вы ненароком сломаете CD, возьмите новый.

Лишние сегменты выламываются, остальным придается аэродинамическая форма пропеллера. Для этого достаточно нагреть заготовку над свечкой или с помощью строительного фена. Если вы ошибетесь с геометрией — всегда можно исправить ситуацию повторным нагревом. В этом преимущество поделок, сделанных из компакт-диска.

В центре конструкции приклеиваем утолщение: любой обломок пластика 5–10 мм. В нем сверлим отверстие для посадки на вал электродвигателя.

Где взять электромотор

В данной конструкции использован привод от дисковода. Питание 5 вольт, обороты умеренные. Вероятнее всего, у вас нет отдельно пылящегося на полке дисковода, его можно найти в системном блоке. Дискетами все равно никто не пользуется, можете смело разбирать его на запчасти.

Источник: https://mega-snab.com/kak-sdelat-lopasti-dlya-ventilyatora-svoimi-rukami/

Ветрогенератор из вентилятора

Изготовить ветрогенератор, взяв за основу вентилятор, казалось бы, чего проще? Однако на пути такого технического перевоплощения встанут несколько препятствий. Как их преодолеть, для чего может быть применена ветроэлектростанция, изготовленная из вентилятора, и расскажет эта статья.

Сфера применения

Изготовить ветрогенератор, взяв за основу вентилятор, казалось бы, чего проще? Однако на пути такого технического перевоплощения встанут несколько препятствий. Как их преодолеть, для чего может быть применена ветроэлектростанция, изготовленная из вентилятора, и расскажет эта статья.

Сразу стоит оговориться, рассчитывать, что плодом трудов станет агрегат, которым можно заряжать промышленные аккумуляторы или отапливать здания не стоит.

Зарядка мобильного телефона, или работа небольшого осветителя на светодиодах — примерно такие задачи сможет решать ветрогенератор, явившийся, если можно так выразиться, продуктом глубокой переработки вентилятора.

Отчего же внешне такие похожие устройства для перевоплощения друг в друга требуют усилий? Этому есть технические объяснения, которые нелишним будет рассмотреть.

Особенности конструкции электродвигателей и генераторов

Движение электронов, электрический ток, происходит в проводнике под воздействием изменяющегося внешнего магнитного поля. Аналогично устроены и электрические двигатели, только в обратной последовательности — на движущиеся заряженные частицы в магнитном поле действует сила, которая и заставляет проводник менять свое положение в пространстве, т.е. приводит к движению ротора.

Как в генераторах, так и в двигателях это самое магнитное поле создается в статоре, или в роторе, в зависимости от модели, постоянными магнитами или электромагнитами (обмотками возбуждения). Если мотор притягивает железные предметы — он на постоянных магнитах.

Этот вариант с точки зрения использования его в качестве генератора оптимален, так как не требует никакой модернизации.

«Применение же для получения электроэнергии двигателя с обмотками возбуждения окажется сложнее, ведь придется обеспечить питание этих самых обмоток. А это заметно усложнит конструкцию».

Так на самом деле работает автомобильный генератор. На ротор через «таблетку», щетки и контактные кольца подается 12В. Вместе с ротором вращается созданное им магнитное поле. Оно-то и создает электрический ток в обмотке статора (конечно же, вырабатывается тока больше чем тратится, иначе зачем нужен генератор).

Когда АКБ полностью заряжена, а мощные потребители выключены, ток на ротор почти не подается и генератор вращается вхолостую. А используя автогенератор в качестве ветроэлектростанции, этот ток придется подавать и контролировать его параметры.

Иногда предлагают для такого случая удалять обмотки с ротора и вместо проволоки вклеивать ниодимовые постоянные магниты (в этом случае ток не нужен), но это тема для отдельной статьи.

Особенности геометрии лопастей

Так как конструкция вентилятора отвечает цели — толкать массу воздуха, а лопасти ветрогенератора, наоборот, приводятся в движение течениями воздушных масс, то и геометрия будет незначительно отличаться. Угол атаки кончиков лопастей обоих типов мало различается.

Чем ближе перемещаться к центру — наблюдаются различия.

Винт ветроэлектростанции:

Участок лопасти у центра практически не участвует в выработке энергии, так как движется во много раз медленнее, чем вся лопасть, поэтому его делают с углом атаки равным нулю, чтобы воздушные массы могли спокойно проходить, не создавая заторов в виде завихрений. У неподвижного вентилятора потребности в изменении угла атаки лопасти нет.

Так как в целом геометрия схожа, то пропеллер вентилятора будет работать и как ветрогенератор.

Скорость вращения

Вряд ли хотя бы один вентилятор под воздействием ветра выдаст такие же обороты, как будучи включенным в сеть. Поэтому не стоит надеяться, что ветрогенератор, мощностью 100 Ватт, сделанный из вентилятора 12в, такое же напряжение выдаст и обеспечит работу потребителей в 100 Ватт.

Из детского игрушечного вентилятора на батарейках

Такой ветрогенератор изготовить проще простого. В игрушке используется электромотор чаще всего на 1,5 или 4,5 вольта с независимым возбуждением от постоянных магнитов. Имеется готовый винт. Необходимо достать батарейки, к контактам + и − подсоединить провода, поместить вентилятор в поток воздуха, включить, и можно замерять на контактах характеристики вырабатываемого тока.

Чтобы такой ветрогенератор работал лучше, лопастям винта не помешает добавить мощности, например, накладками, вырезанными из пластиковой трубы в форме лепестков. Ну и придется снабдить агрегат некоторыми другими обязательными для электроветряка элементами.

Вентилятор придется защитить от осадков специальным кожухом и закрепить на подвижной раме. Подвижное крепление рамы к мачте, должно включать в себя контактно-щеточный механизм (без него ток вниз не передашь). Противоположный конец рамы снабжают стабилизатором, его задача — разворачивать ветрогенератор навстречу воздушным потокам.

То, на что можно рассчитывать, если двигатель 4,5В, это 2,5…3В максимум, не хватает даже для зарядки телефона (как правило 5В). Но питание светодиодов, которыми, к примеру, можно обозначить границы въездных ворот, или осветить границы садовой дорожки, такое устройство при достаточном ветре вполне способно обеспечить.

Из вентилятора охладителя процессора (кулера)

Этот вентилятор имеет чаще всего двигатель 12в, как и в предыдущем примере на постоянных магнитах и превращение его в ветрогенератор происходит в таком же порядке.

Отличия состоят в том, что:

- лопасти кулера изначально никуда не годятся — пропеллер нужен новый;

- вырабатываемого тока при определенной скорости ветра вполне хватает для зарядки андроида или планшета 5в (использования контроллера в этом случае не избежать и как нельзя лучше подойдет обычное автомобильное зарядное устройство).

Из вентилятора охлаждения радиатора двигателя автомобиля

Вариант посложнее, но если предыдущие варианты изначально рассматривались как игрушки, то от этой конструкции может быть вполне осязаемая отдача. Рассматриваемый ветрогенератор может служить, к примеру, для зарядки аккумулятора 12в. Запасенную в АКБ электроэнергию, пропустив через преобразователь 12/220, можно использовать в качестве домашней сети.

В конструкции применяется двигатель от вентилятора 24в. Лопасти укорачивают, оставляя лишь фрагменты, необходимые для крепления новых — вырезанных из трубы ПВХ (использовать для этих целей бутылки ПВХ не получится — из-за малой жесткости их будет попросту загибать ветром).

Вырезаются лопасти примерно по такому шаблону, как на фото.

Количество лопастей может быть любым, чаще всего используются варианты 3, 4 или 6.

Компонуется ветрогенератор по классической схеме (Рис. 3). Напряжение, им вырабатываемое при умеренном 4…7 м/с, будет больше 12в, что позволит заряжать АКБ. В электрическую цепь должен быть добавлен диод, чтобы в случае отсутствия ветра электростанция не превратилась в вентилятор на мачте.

Не помешает и контроллер зарядки АКБ, регулирующий зарядный ток и размыкающий цепь по окончании зарядки. Можно обойтись и без него, но тогда придется постоянно следить за процессом зарядки и регулировать его вручную.

Источник: https://mirenergii.ru/energiyavetra/vetrogenerator-iz-ventilyatora.html